Wie der Fussabdruck von Gebäuden schwindet

Mineralische Baustoffe beanspruchen viel graue Energie. Doch Innovationen in der industriellen Fertigung reduzieren den Treibhausgasausstoss und ermöglichen eine Reduktion des gebäudespezifischen CO2-Fussabdrucks.

Aus Alt wird Neu: Die kleine Brücke über den Fluss «Morge» – zwischen Sitten und Conthey – ist ein Prototyp für die Wiederverwendung von Baumaterial. Sie dient Fussgängern vor Ort als provisorische Ausweichroute und nutzt dazu Betonstücke, die aus einer rückgebauten Hauswand gefräst wurden. Für den robusten Rundbogen wurden zwei Dutzend Betonplatten wiederverwendet; auch das Metallgeländer ist ein ReUse-Bauteil.

Um wieviel diese Fussgängerbrücke das Klima entlastet, weist eine detaillierte Lebenszyklusanalyse nach. Wäre der zehn Meter weite Bogen aus frischem Stahlbeton gegossen worden, hätte dies fast zwei Drittel mehr Treibhausgase verursacht. Die Klimabilanz des mineralischen Baustoffs wird vor allem durch die Zementherstellung geprägt. Eine solche aber entfällt, wenn Beton en bloc wiederverwendet werden kann.

Das Konzept für die Fussgängerbrücke wurde an der ETH Lausanne entwickelt, in Zusammenarbeit mit dem Baustoffhersteller Sika und dem Kanton Wallis. Ziel ist, die Machbarkeit von robusten, leistungsfähigen und langlebigen Kunstbauten zu erproben, auch wenn dafür Betonbauteile aus dem Rückbau berücksichtigt werden.

Zweites Leben für Betonfassaden

Bestehende Betonbauteile sollen auch bei grösseren Bauprojekten wieder eingebaut werden. In Basel ist ein Mehrfamilienhaus am Entstehen, bei dem das massive Skelett ein zweites Leben erhält. Dafür wiederverwendet werden Stützen sowie Fassaden- und Deckenelemente aus Beton, die zuvor aus einem ehemaligen Parkhaus rückgebaut wurden. Die öffentliche Bauherrschaft, der Kanton Basel-Stadt, bezweckt damit ebenfalls, den CO2-Fussabdruck von mineralischen Neubauten deutlich zu reduzieren.

Heute werden veraltete Betonteile bestenfalls zerkleinert und zu neuem Beton recycelt, wobei jeweils neuerlich Zement aus energieintensiver Produktion beigemischt werden muss. Die Wiederverwendung von geschnittenen Betonelementen im Tragwerk eines Neubaus verlängert dagegen die Nutzungsdauer des Bauprodukts. Darin verbirgt sich ein doppelter Nutzen: Zum einen werden neue Rohstoffe durch bestehende Materialien ersetzt. Und zum anderen wird der Recyclingaufwand für den rückgebauten Beton vermieden.

Optimierte Materialrezeptur

Doch die Wiederverwertung von Primär- und Sekundärbauteilen ist nicht die einzige Strategie für ein klimaschonendes Bauen: Bei der Entwicklung von Baustoffen selbst lässt sich viel Treibhausgas einsparen. Der inländische Marktführer Holcim verwendet zum Beispiel klimafreundlichere Brennstoffe im Produktionsprozess und fertigt immer mehr Zementsorten mit einer CO2-optimierten Rezeptur. Die Hauptzutat, gebrannter Klinker, wird soweit möglich ersetzt, etwa durch Hüttensand oder durch Mischgranulat aus dem Gebäuderückbau. Gemäss Herstellerangaben schwindet der CO2-Fussabdruck von Zement dadurch um mindestens einen Viertel, ohne Einbusse bei der Materialqualität. Dazu kommt ein positiver Zusatzeffekt: Mischgranulat, das für die Zementherstellung aufbereitet wird, gelangt ansonsten häufig auf eine Deponie.

Der Baustoffhersteller Holcim erforscht mit dem Architekturdepartement der Zürcher Hochschule für Angewandte Wissenschaften ZHAW weitere Varianten zur Materialeinsparung. Sogenannte «CPC-Betonplatten» verschlanken die Tragstruktur. Anstelle der üblichen Stahlbewehrung spannt sich ein Netz aus Carbondrähten durch diesen neuartigen Beton. Dieser enthält die üblichen Zutaten, aber in deutlich geringerer Menge: Kies, Sand und Zement. Deshalb verursacht CPC-Beton gemäss Herstellerangaben einen um rund 75 % geringeren CO2-Fussabdruck als Stahlbeton. Mit den schlanken Betonplatten wird inzwischen eine Vielzahl von Brücken, Decken und anderer statisch robuster Bauteile gefertigt.

Wasserstrom anstelle von Koks

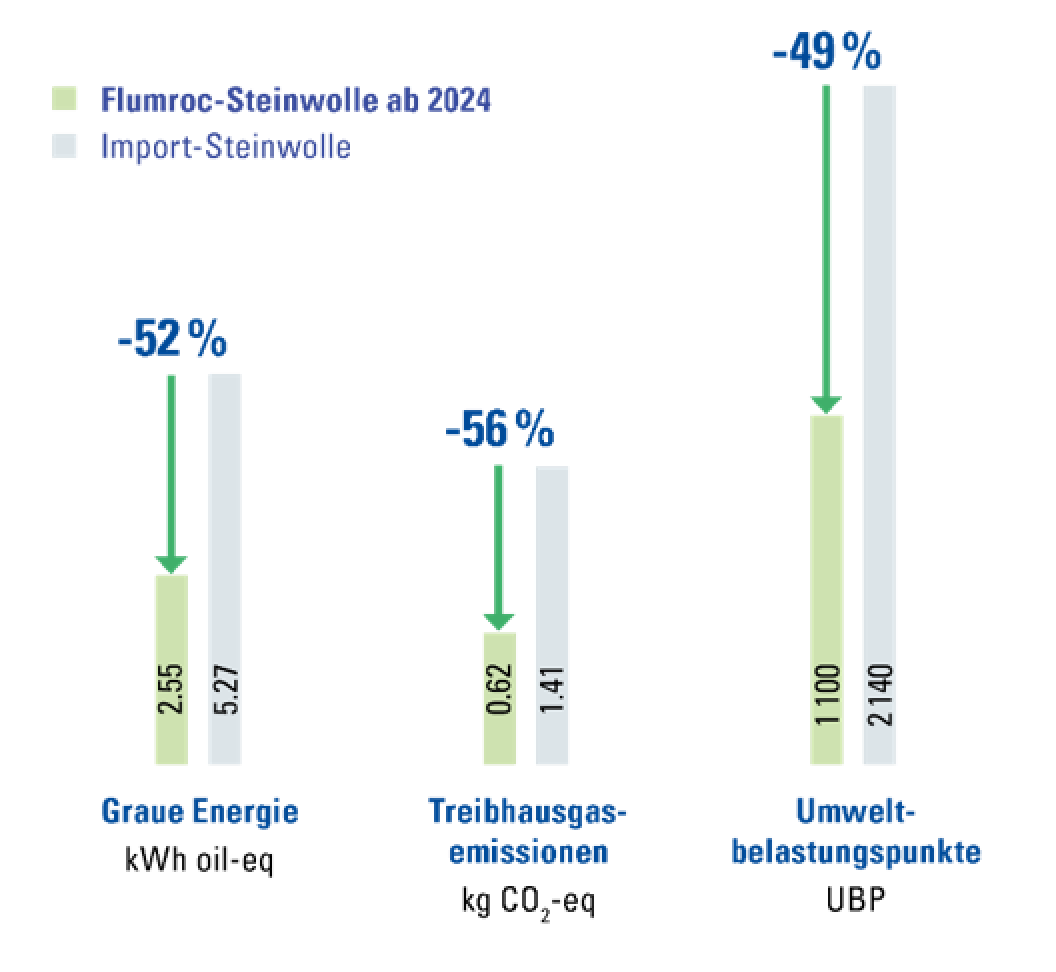

Mineralische Baustoffe werden auch für das Dämmen von Aussenwänden und im Innenbereich eingesetzt. Deren indirekten Treibhausgasemissionen rücken ebenfalls in den Fokus beim nachhaltigen Bauen. Die inländische Steinwolle-Fabrikation kann diesbezüglich grosse Fortschritte vorweisen. Die Firma Flumroc nahm im Frühjahr 2024 den weltweit grössten Elektroschmelzofen in Betrieb. Dieser erhitzt Gestein wie bisher auf 1500 Grad Celsius. Nun setzt das Steinwollewerk auf inländische Wasserkraft als Energiequelle anstatt auf fossile Kokskohle. Dadurch sinken die CO2-Emissionen bei der Steinschmelze um über 80 Prozent. Auch im Vergleich zum Marktangebot verbessert sich die Ökobilanz des mineralischen Dämmstoffs dadurch deutlich: Flumroc-Steinwolle erzeugt etwa halb so viel Treibhausgas wie ein konventionelles Importprodukt, wenn Produktion, Transport und Entsorgung miteingerechnet werden.

Der Materialbedarf für die Erstellung von Bauwerken steigt. Hierbei gilt es, die Umweltauswirkungen vom Materialumsatz zu entkoppeln. Tatsächlich zeigt die Bauindustrie, wie sie den Treibhausgasausstoss dank der Wiederverwendung von Bauprodukten und mit innovativen Herstellungsverfahren reduzieren können.

Ökobilanz für die Produktion, den Transport und die Entsorgung von inländischer Steinwolle, die in einem Elektroschmelzofen verarbeitet wird. © Flumroc

Möchten Sie mehr über CO2-optimierte Baustoffe erfahren?

Dann besuchen Sie Holcim (Halle 1.0 / Stand B22), Sika (Halle 1.0 / Stand B34) und Flumroc (Halle 1.0 / Stand B24) an der Swissbau 2026!